Список форумов Шадринский форум -> Отдел игрушек (мягких и твёрдых) -> Железный раздел -> Разгон и Моддинг -> Собственноручная СВО с защитой

Собственноручная СВО с защитой

Автор

Сообщение

AntiХрист

повелитель железяк

Пол:

Зарегистрирован: 06.10.2006

Сообщения: 1938

Откуда: сам то с какого раЁна??

Статус: Offline

повелитель железяк

Пол:

Зарегистрирован: 06.10.2006

Сообщения: 1938

Откуда: сам то с какого раЁна??

Статус: Offline

| Система водяного охлаждения с защитой от протечек своими руками

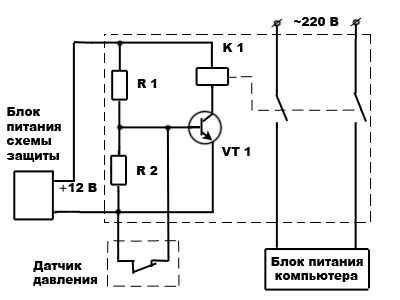

Введение После очередного апгрейда в середине 2004 года до Athlon 2500+ @ 3200+ и GeForce FX5700, шум вентиляторов в системнике вышел из-под всякого контроля. Эксперименты с замедлением вентиляторов и созданием различных воздуховодов не приводило к желаемым результатам. Поэтому закономерно пришла идея создания СВО. В течение двух лет были перепробованы разные технологии создания ватерблоков, разные типы радиаторов, изготовление помп из вентиляторов и из подручных материалов и, как мне кажется, найдены способы создания СВО в домашних условиях без применения станочного оборудования. Изначально ставилась цель создать СВО внешним видом не уступающим СВО от брэндов. Насколько это удалось, судить Вам. В статье встретятся некоторые соображения, которые выражают точку зрения автора и не претендуют на истину в последней инстанции. Микроканалы Доступный и, возможно единственный, в бытовых условиях способ изготовления заключается в напайке на медное основание медных рёбер с узкими каналами между ними. Технология изготовления очень проста, но требует терпения и довольно много времени Процесс изготовления микроканалов демонстрируется на пластине для ватерблока видеокарты, её отличие от процессорной лишь в размерах 50х50х5 мм против 65х50х5 мм. Ребра вырезаются из медных колец, с небольшим припуском, затем доводятся напильником и наждачной бумагой. Правятся на ровной поверхности каждая по отдельности. После этого залуживаются с торца и обрабатываются наждачной бумагой для удаления лишнего припоя и задания одинаковой толщины ребра по всей плоскости. Размеры ребра 5х32 мм толщина 0,5 мм. Использование рёбер такой конфигурации имеет свои плюсы как технологические, так и практические: минимум механической обработки радиатор имеет меньшее гидросопротивление не в ущерб эффективности т.к. тепловой градиент имеет форму окружности, и верхние крайние углы рёбер традиционной прямоугольной формы практически не участвуют в теплоотводе. Подготовка основания сводится к установке оправки, из алюминиевых пластин, зачистке площадки 32х32 мм. В процессе разогрева на газовой плите площадка натирается канифолью для предотвращения окисления меди. Припоя не должно быть слишком много, толщина слоя не более 0,5 мм. После охлаждения можно приступить к установке рёбер. Для задания зазоров использовались прокладки из глянцевой бумаги от обложек журналов. Прокладки должны быть несколько меньшей длины и высоты чем рёбра, в нашем случае 28х4 мм. Рёбра устанавливаются плотно, но не слишком, чтобы в последствии не произошло перекашивания и потери перпендикулярности к основанию, а пластины могли перемещаться друг относительно друга для обеспечения наиболее плотного прижима. Для поджатия пластин используется планка и силиконовая прокладка сделанная из герметика. Прокладка должна быть термостойкой. После затягивания планки необходимо ещё раз проверить правильность ориентации рёбер. Разогреваем подошву на медленном огне, не забываем, прокладки из бумаги могут загореться. В результате того, что каждая из пластин прижимается независимо от других, зазор а, следовательно, и слой припоя получается минимально возможным. Излишки припоя выдавливаются за пределы радиатора. После охлаждения удаляются технологические прокладки и оправка. Срезаются излишки припоя и, радиатор зачищается наждачной бумагой. Ватерблок CPU Основная проблема, с которой пришлось столкнуться – отсутствие куска меди необходимого размера. В первых моделях использовались: пластина меди от кулера видеокарты Gigabyte GeForce 5700 толщиной 1,5 мм, а так же пластина от жала паяльника типа “топор“ толщиной 10мм. Но в тех моделях приходилось исходить из размера и конфигурации пластин, и не было возможности сделать то, что хотелось. Вариант ватерблока из пластины толщиной 10мм привел к плачевному результату – были убиты материнская плата EpoX EP-8RDA3+ и видеокарта Gigabyte GeForce FX5700 из-за затопления тосолом. Это привело к кардинальному пересмотру мер безопасности, но об этом позже. Причина протечки ватерблока крылась в его конструкции. Дело в том, что размера пластины 50х40 было не достаточно для создания ватерблока с крышкой из плексигласа, поэтому пластину пришлось нарастить до размера 60х70 при помощи автомобильной полиэфирной шпатлевки. В то время в качестве радиатора использовался бак из жести размером 190х400х50. Теплоотводящая способность его была никакая, впрочем, он рассматривался как временное явление. После 3-4 ч работы компьютера температура тосола поднималась до 40-50°С на ощупь. Высокие температуры увеличивали давление в СВО, плохой контакт шпатлевки с медью не выдержал и потек. Компьютер умер. Ненадолго. Заменив шпатлевку припоем, ватерблок проработал дольше и был списан как морально устаревшая модель. На фото подошва наращена припоем. А теперь о последней версии водоблока, создание, которого стало возможным благодаря тому, что была найдена необходимая пластина меди. Изучив статьи в интернете, пришло понимание неэффективности безрельефных ватерблоков даже с большой толщиной меди. А так же была убедительно показана возможность пайки припоем ПОС-61, в качестве теплопроводного материала и идея микроканалов, как наиболее эффективных теплоотводящих элементов. Что в последствии, когда ватерблок был изготовлен и эксплуатировался, подтвердилось экспериментально. Ватерблок сделан по микроканальной технологии. Крышка изготавливается из плексигласа 4 мм и состоит из трёх слоёв. В окнах двух нижних слоёв организованы распределительные камеры. Целостность крышки обеспечивается склеиванием плексигласовых пластин герметиком. Между крышкой и медным основанием, для возможности разборки, кладётся прокладка из герметика, как её изготовить будет описано ниже. Фигурная вырезка на прилегающей к медному основанию пластине плексигласа предназначена для установки на socket 939, но при необходимости её можно заменить, не переделывая основную часть крышки - герметик легко отклеивается, не оставляя следов. Для обеспечения потока исключительно в микроканалах, на крышку наклеиваются перегородки из оргстекла, на фото они едва заметны. Для более плотного прилегания перегородок к радиатору на их нижнюю часть нанесён тонкий слой герметика. К процессору водоблок прижимается двумя пластинами из плексигласа толщиной 2мм. Хотелось бы еще заострить внимание на гидросопротивлении данного водоблока. Рассчитать его площадь сечения не составит труда . Q = h *(m-d*b), где h – высота рёбер m – ширина радиатора d – количество рёбер b – толщина ребра в нашем случае Q = 4*(32-44*0,5) = 40 мм кв. Высота рёбер 5мм, но уплотнительные вставки прилегают не к вершине радиатора, а чуть ниже, поэтому высота взята равной 4 мм. Не следует забывать, что водоблок трёхштуцерный и поток разделяется, следовательно, общее сечение будет в два раза больше, т.е. 80 мм кв., при условии, что распределительная камера под центральным штуцером имеет так же сечение не менее 80 мм кв. (в этом водоблоке порядка 500-600 мм кв.). Входной штуцер диаметром 10 мм имеет сечение порядка 79 мм кв. Выходные штуцера диаметром 8 мм сечение 50 мм кв. Многие могут возразить, что диаметр шлангов для штуцеров данного типа как минимум меньше на 2 мм, следовательно, меньше и сечение. Как обойти данный момент будет описано ниже. Для того, что бы не испортить внешний вид водоблоков тусклыми головками обычных винтов, используем винты для сборки компьютеров. Их длина недостаточна. Для “удлинения” служат переходники. Медные, для ватерблоков на память видеокарты сделаны, из проволоки диаметром 4мм в домашних условиях. Латунные, для ватерблоков на CPU и GPU, по случаю, изготовлены на станочном оборудовании. Повторюсь если нет доступа к станочному оборудованию, всё легко изготавливается в бытовых условиях. Ватерблок GPU Первые модели были спаяны буквально из медного лома из-за отсутствия пластины нужных размеров. В отличие от процессорного водоблока здесь нет такого интенсивного теплового потока, поэтому простор для конструирования шире. Эти модели объединяет сложность изготовления, трудоёмкость при окончательной шлифовке и не очень высокая эффективность. Подошва спаяна из 5 пластин. Крышка из медной фольги в два слоя, для жёсткости. Все неровности зашпаклёваны и зашлифованы. Когда-то водоблок был покрашен из аэрозольного баллона (видны остатки чёрной краски). Мощность тепловыделения GPU видеокарт среднего ценового диапазона уже сейчас составляет 50-80 Вт, а в топовых моделях зашкаливает за сотню, не забудем о разгоне, который добавит ещё до15 Вт. За год - максимум два года топовые карточки опускаются в среднюю ценовую категорию. Поэтому стоит задуматься о высокоэффективном водоблоке GPU на перспективу. Последняя версия водоблока для GPU выполнена по микроканальной технологии. Крышка изготавливается из двух слоёв плексигласа. Вращающиеся фитинги диаметром 8 мм на резьбовом соединении, для герметичности используется лента ФУМ. Фитинги на 6мм приклеиваются суперклеем. Дополнительные фитинги служат для отвода потока на водоблоки чипов памяти видеокарты. Соотношение сечения основных фитингов к дополнительным 50:12. Ватерблоки на чипы памяти видеокарты Мощность тепловыделения чипов vRAM невысока, поэтому на ватерблоках используются фитинги диаметром 6 мм, а трубки внутренним диаметром 4 мм, гидросопротивление данного контура довольно высоко и основной поток будет всё же проходить над GPU. Все детали для водоблоков изготавливались в домашних условиях без использования каких-либо станков. Герметичность водоблока обеспечивается резиновым кольцом сжатие, которого ограничивается вставкой из плексигласа толщиной 2мм. Полностью в сборе. Под П-образные держатели с обратной стороны точно под чипами памяти подложены силиконовые прокладки. В качестве прижима ватерблока к GPU можно использовать винты с насечкой от переходника DVI, который присутствует в комплектации практически всех современных видеокарт. Пружинки используем с крепления снятого кулера. Изготовление прокладок из силиконового герметика Для изготовления потребуется, прозрачный силиконовый герметик, 2 листа тонкой бумаги (лучше газетной), прокладки, задающие толщину будущего изделия и ровный длинный предмет, в данном случае простая деревянная линейка. При изготовлении прокладок небольшого размера лучше воспользоваться медицинским шприцем. Герметик выдавливается на лист бумаги… …затем, сверху накладывается второй лист бумаги и разглаживается линейкой. После полимеризации бумага отдирается (если не получится, её можно вымочить в воде). Хотя поверхность получается матовой, после сжатия между листами плексигласа прокладки становятся совершенно прозрачными. Шланги и фитинги В данной СВО используются шланги ПВХ трёх типов 8х11 мм 10х13 мм и 4х6 мм с внутренними и внешними диаметрами соответственно. В дальнейшем планируется подсоединить в свободную ветку между водоблоком CPU и помпой ватерблок на чипсет матплаты и возможно винчестера. Это приведёт к выравниванию потоков по ветвям и в водоблоке процессора. Различие температур на входах и выходах ватерблоков и радиаторе отображенное разными цветами стрелок всего лишь условность. При расходе 200 л/ч и более, присущем для высококлассных СВО, вода во всех точках СВО имеет практически одинаковую температуру, имеет место не локальные разогрев и охлаждение жидкости, а температурный баланс между окружающей средой и всем объёмом теплоносителя. Мощности процессора не хватит для разогрева жидкости даже на 1ºС за один проход через ватерблок. По этому поводу вспоминается самодельный проточный обогреватель для огорода – при мощности 2000 Вт (сравните с мощностью процессора) и тоненькой струйке воды, дельта температур между входом и выходом составляла всего лишь 15-20ºС. Более наглядный пример: если интенсивно размешивать воду в нагреваемом чайнике и попытаться измерить температуру в разных точках ничего кроме одной и той же цифры увидеть не удастся. Вывод: порядок размещения водоблоков не играет сколько-нибудь значимой роли с точки зрения взаимной теплоотдачи водоблоков (при большом расходе жидкости и если процессор не выделяет 2000 вт). Для обеспечения гарантированно большого расхода теплоносителя, в СВО топкласса используются шланги с внутренним диаметром 6-12 мм, а для удобства сборки и разборки фитинги. Обратим внимание на такой фактор как внутреннее проходное сечение фитингов, которое зачастую намного меньше, чем сечение самого шланга. Такие локальные сужения значительно снижают общий расход теплоносителя. Использование фитингов больших диаметров с большими проходными внутренними сечениями затруднительно. Так, например, при внутреннем проходном диаметре фитинга 9 - 10 мм внешний диаметр составит 20-25 мм. Не на каждый водоблок поместятся такие монстры. Решить данную проблему можно, аккуратно рассверлив проходное отверстие. Для использования фитинга с диаметром равным внутреннему диаметру шланга, например фитинг 10 мм - шланг 10х13 мм. изготовим своеобразные разъёмы из обыкновенной телескопической антенны. Хромированные трубки антенны выполнены из латуни и имеют толщину стенок 0,25 мм. Нарезку трубок удобно производить при помощи дрели и надфиля. На некотором расстоянии от конца трубки нужно сделать неглубокие канавки иначе не будет надежной фиксации в фитинге. Край трубки слегка завальцовывается для предотвращения закусывания резинового уплотнительного кольца. Под нейлоновой стяжкой на трубке так же проточены канавки. Трубку ПВХ перед закреплением желательно разогреть в горячей воде. В результате получим надежное быстросъемное соединение с большим проходным сечением и компактными размерами. Измерение расхода жидкости показало, что принятые меры принесли свои результаты – расход в системе составил 270 л/ч, этого больше чем достаточно. Для интереса было произведено измерение без ватерблоков – расход 360 л/ч. Отсюда видно, что ватерблоки имеют всё же высокое гидросопротивление, несмотря на проходное сечение примерно равное сечению шлангов. Специальный переходник для вывода шлангов за пределы корпуса изготовлен из планки с USB портами, трубок и планок из оргстекла. Прямоугольные отверстия на планке обработаны напильником круглого сечения. Трубки в отверстия входят с небольшим натягом и приклеиваются суперклеем. Нанеся насечку надфилем на трубки, клеевое соединение будет достаточно прочным. В СВО заливаю дистиллированную воду. Было замечено, тосол, часто применяемый в СВО имеет очень неприятное свойство – он почти совсем не испаряется и плохо отмывается. Отмыть затопленную тосолом видеокарту мне не удалось. Поэтому заливаю в СВО дистиллированную воду. Радиатор Подавляющее большинство радиаторов в СВО энтузиастов-самодельщиков выполнено из радиаторов печек автомобилей. У них есть неоспоримые преимущества: высокая эффективность и доступность (хотя в последнее время медные радиаторы найти сложнее). Проблема, с которой сталкиваются многие создатели систем охлаждения, это непотребный вид купленных где-попало радиаторов. И если остальные комплектующие СВО можно спрятать в недрах корпуса, то радиатор всё равно придётся выставить напоказ. И всё же можно при некотором терпении сделать охладитель достойного вида. Для образца взят радиатор от систем Corsair или аналогичного от Swiftech. Такое расположение очень удобно, так как не занимает много места и позволяет транспортировать и перемещать компьютер, не демонтируя радиатор. Попробуем изготовить нечто похожее. Имелся радиатор неподходящих размеров. Вдоль по центру он был распилен на две части. Главное здесь не повредить плоские тонкостенные трубки. Изначально радиатор достался в очень плохом состоянии - рёбра из медной фольги были очень сильно помяты. Пришлось отгибать пинцетом по три пластины одновременно для создания хоть какого-то просвета между пластин. Оказалось, что рёбра местами некачественно припаяны к трубкам и легко отрываются, возможно, это скажется на теплоотводе. Следующий шаг – изготовление распределительных камер из латунной жести (срезанной отсюда же, как видно по двум последним фото) и фольгированного стеклотекстолита. Применение этих материалов позволяет производить пайку маломощным паяльником без дополнительного подогрева радиатора. В распределительной камере со стороны штуцеров вставлена перегородка из резины. Корпус охладителя состоит из: пластмассовой пластины с вырезами под два 80 мм вентилятора и отверстий для крепления остальных элементов. Она является главной несущей частью конструкции. пластмассовой рамки с наклеенной на нее пластиковой сеткой боковых перфорированных накладок собственно радиатор Детали из пластмасс поддаются очень легкой обработке слесарным инструментом. Боковые перфорированные накладки выполнены из алюминиевого профиля для подвесных потолков. Благо, после ремонта квартиры остались короткие отрезки. Перфорация, кроме дополнительного теплоотвода, позволяет очень качественно сгибать профиль до нужных размеров, не деформируя плоскость профиля. Перед сборкой производится покраска деталей из аэрозольного баллона под цвет корпуса, серебристый. В последствии из-за отсутствия фитингов на 10мм, были впаяны трубки диаметром 11 мм. Первоначально радиатор был смонтирован в другом корпусе, также сделанном из перфорированных профилей. Эта модель имела большие размеры, ставилась на корпус компьютера и никак к нему не крепилась. Большое количество вентиляторов создавало ощутимый шум даже на очень маленьких оборотах, а при пассивном режиме охлаждения сильно снижалась эффективность. Судьба этого блока была предрешена. Помпа Найти помпу достаточной производительности не составило труда. Поход в “царство золотой рыбки”, и на столе лежит чудо китайской техники с непонятным названием, но с серьезными характеристиками. Вот они: Проверка показала реальность заявленных характеристик. Но помпа требовала доработки. Выявилось, что при работе она вибрирует, и эта вибрация будет передаваться на корпус компьютера и тут возникает неприятный гул. Ещё было слышно стрекотание, возникающее обычно из-за отсутствия жёсткого крепления крыльчатки с ротором. Гул обусловлен тем, что помпа питается пульсирующим напряжением ~50 Гц, что создаёт пульсирующий крутящий момент на роторе. Свести вибрацию до приемлемого уровня всё же возможно при помощи вибропоглощающих материалов. Для механической развязки, из пластмассы, была вырезана площадка (на фото справа) с посадочными местами для присосок и отверстиями для винтиков которые через вибропоглощающие силиконовые шайбы прикручиваются к съёмному основанию помпы. Ротор с крыльчаткой во время работы сильно прижимается к входному отверстию за счёт сил противодействия. В месте контакта происходит передача продольных колебаний ротора на корпус. Здесь так же для механической развязки приклеивается силиконовая шайба. Во внутрь колпачка крыльчатки шприцем закачивается жидкий силиконовый герметик. Схватившись он обеспечивает жёсткое крепление ротора с крыльчаткой, тем самым избавив нас от стрекотания. В результате этих действий помпа становится практически бесшумной. Расширительный бачок изготавливается из плексигласа. Для нагревания узкой полосы, в месте сгиба, используется нихромовая проволока, натянутая при помощи пружинки и закреплённой на гвоздях. В результате гибки, формируется расширительный бачок прямоугольного сечения. Стык склеивается суперклеем. Сверху и снизу приклеиваются пластмассовые пластины (применялись старые компакт диски). Снаружи, для маскировки швов, бачок обклеивается тонким пластиком чёрного цвета (от коробки видеокассеты). Внутри бачка на входе помпы из белого тонкого пластика склеен рассекатель потока. Если этого не сделать то пузырьки воздуха не успевают подняться в бачке и непрерывно циркулируют, создавая сильный шум. Защита от протечек Как уже упоминалось, создание СВО всегда чревато затоплением и поломками. Многие энтузиасты поплатились – не избежал этого и я. Закономерно возник вопрос – как обеспечить безопасность компьютера? Применение различных датчиков влажности не имеет 100% надежности, так как контролировать всю СВО на предмет протечки нереально, потребуется установка кучи датчиков, да и срабатывание происходит, когда жидкость уже вытекла. Идея пришла случайно. Создать разряжение в контуре СВО. Таким образом, при разгерметизации произойдёт не вытекание жидкости, а подсос воздуха в контур. Но тут встаёт вопрос - после выравнивания давления до атмосферного, жидкость всё равно вытечет, что делать? Ставить ещё какой-нибудь мининасос для поддержания разряжения??? Нет! Нужно измерить разряжение!!! Т.е. поставить датчик разрежения, который бы выключил системник при разгерметизации и сделал бы это до того, как первая капля упадет на чудо современной электроники! Реализация этой идеи оказалась проста. Датчик состоит из пластмассовой камеры, выполненной из фильтра медицинской капельницы, купленной в аптеке. К ней приклеена суперклеем мембрана из силиконового герметика. На мембране находится контакт размером 2х2 мм из фольгированного стеклотекстолита, в свою очередь приклеенный к мембране. Второй контакт также выполнен из стеклотекстолита. К контактам подпаяны медные проводки, скрученные из 3 жилок 0,01 мм. Под действием вакуума в СВО, мембрана втягивается в камеру, размыкая контакты. Датчик в сборе. Корпус выполнен из футляра от губной помады, бессовестно изъятой у дорогой и ненаглядной. Недостаток данного датчика в отсутствии чёткого визуального контроля разряжения. В планах, переделать датчик в электронный с индикацией (например, линейка светодиодов). Схема, которой управляет датчик, чрезвычайно проста. Повторить её сможет любой владеющий минимумом знаний в электронике. Плата смонтирована в блоке питания и не занимает много места. Питается схема от отдельного блока питания. Конечно, можно использовать питание от блока системника, но тогда при потере герметичности и полном обесточивании (что является залогом безопасности), после устранения течей, все равно придется для старта запитывать схему внешним источником, например аккумулятором типа “Крона” на 9В. Для удобства замены его пришлось бы разместить в небольшой коробочке внутри системника. А коробочку нужно ещё сделать. Но тут под руки попал внешний блок питания на 12 В от сломанного телефона “Русь” с АОНом. Нужно было лишь закрепить его в системнике и произвести от него запитку схемы. Для подготовки СВО к работе необходимо после прокачки и заполнения контура откачать шприцем 20-30 мл охлаждающей жидкости. Затем, пережав шланг подсоединить его к датчику разряжения. При атмосферном давлении датчик находится в замкнутом состоянии. После откачивания шприцем жидкости создаётся достаточно сильное разряжение (на фото можно заметить, как тонкостенный ПВХ шланг буквально расплющен). Контакт датчика размыкается. Транзистор открывается и реле замыкает контакты. Через его контакты подаётся сетевое напряжение. Контакты датчика находятся на таком расстоянии, что срабатывание происходит раньше, чем давление в СВО достигнет атмосферного, т.е. до выхода жидкости из контура. У любого решения есть как достоинства, так и недостатки: Основной недостаток данной системы защиты – сложность обеспечения высокой герметичности всех компонентов СВО, особенно радиатора от автопечки, тем более бывшего в эксплуатации. Даже при небольшом разряжении открываются микропоры, которые не выявляются при испытании повышенным давлением. Избавиться от них не удалось даже повторной пропайкой – вместо старых открываются новые поры. Пришлось обмазать все паяные швы радиатора водостойким спиртсодержащим клеем. После этого система стала абсолютно герметичной – за полмесяца зазор между контактами датчика не изменился (раньше приходилось откачивать систему раз в 3 дня) Необходимость переделки входной цепи в блоке питания, что автоматически лишает гарантии. Здесь можно посоветовать более простое решение. Например, подключить контакты датчика параллельно кнопке POWER, но это не очень надежное решение, хотя значительно более простое. И всё же, несмотря на недостатки, данная схема защиты имеет практически 100 % надежности. Даже если взбредет в голову снять шланг с водоблока, на работающей системе, выключение произойдёт мгновенно. Что лучше: раз в месяц откачивать СВО и абсолютно не беспокоиться, или каждый день нервно просматривать внутренности компьютера на предмет протечек, и всё же в один прекрасный момент превратить работающий системник в “Титаник”? Внешний вид системы Моддинг системы находится на начальном этапе. Температурные характеристики Конфигурация на момент написания статьи следующая: CPU: Athlon 64 3200+ (Venice); Motherboard: Gigabyte GA-K8N-Sli; Video: Inno 3D GeForce PX 6600 GT 128 Mb (500 (GPU) / 1000 (vRAM) МГц); Память 2 планки по 512Mb Kingston PC3200; Жесткий диск Maxtor 200 Gb (8Mb); DVD-RW привод DVD+-RW NEC 4550A; Блок питания 400W, 1 fan 120x120x25. С системой водяного охлаждения система стабильно заработала на следующих частотах: Процессор: 2800 МГц, 280*10, Hyper Transport x4 (1120 МГц), напряжения поднято с номинальных 1.4 вольта до 1,65. Память: 233 (466) МГц, делитель устанавливался на значение 1,66. Память работает в двухканальном режиме с таймингами 2.5-3-3-8-1Т без поднятия напряжения. Видеокарта разогналась до 610 (GPU) / 1080 (vRAM) МГц. Материнская плата Gigabyte GA-K8N-Sli позволяет в настройках BIOS включить автоматическую регулировку скорости вентилятора в зависимости от температуры процессора. Скорость вентиляторов радиатора была выставлена на приемлемый уровень шума, т.е. на его полное отсутствие. Измерение напряжения показало значение 4 В. Прогрев осуществлялся утилитой S&M v.1.7.6.(beta). Любопытно, после часа игры в Far Cry и NFS Most Wаnted температура процессора не поднялась выше 50-52ºС хотя в отличии от тестирования в S&M, в играх ещё добавляется тепловыделение GPU. Скорее всего это происходит из-за очень сильного разогрева процессора данной утилитой, реально недостижимого обычными программами и играми. Тестирование системы водяного охлаждения Загрузка, % CPU, оС Охл. жидкость, оС Оркуж. воздух, оС Разогнанная система 100 52 36 26 Разогнанная система Idle 33 33 26 Номинальные частоты 100 41 34 25 Номинальные частоты Idle 31 31 25 Ожидалось, что температуры будут ниже. Возможно, сказалась плохая пропайка пластин радиатора и частичные отрывы от трубок. И всё же, принимая во внимание компактные размеры радиатора и бесшумность, которая раньше не снилась, результат меня полностью удовлетворил. Итоги Стоимость проекта находится в пределах 1000 р. Не считая сожжённых комплектующих. Но это тот счёт который был оплачен за опыт. Температурные характеристики не намного хуже чем у дорогих серийных систем стоимостью 200-300$, следствие объективной причины, указанной выше, и не является неразрешимой проблемой. Ни одна серийная система не имеет серьезной защиты от протечек, которые могут всё же случиться. Внешний вид явно выигрывает у дешёвых серийных систем.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Список форумов Шадринский форум -> Отдел игрушек (мягких и твёрдых) -> Железный раздел -> Разгон и Моддинг -> Собственноручная СВО с защитой

| |

Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения Вы не можете голосовать в опросах Вы не можете вкладывать файлы Вы можете скачивать файлы |